ڈوپلیکس سٹینلیس سٹیل - سپر ڈوپلیکس

دھات کاری میں، سٹینلیس سٹیل ایک سٹیل کا مرکب ہے جس میں کم از کم 10.5% کرومیم دیگر مرکب عناصر کے ساتھ یا اس کے بغیر اور زیادہ سے زیادہ 1.2% کاربن بڑے پیمانے پر ہوتا ہے۔سٹینلیس سٹیل، جسے انوکس سٹیل بھی کہا جاتا ہے یا فرانسیسی inoxydable (inoxidizable) سے انوکسسٹیل مرکبجو کہ اپنی سنکنرن مزاحمت کے لیے بہت مشہور ہیں، جو بڑھتے ہوئے کرومیم مواد کے ساتھ بڑھ جاتی ہے۔سنکنرن مزاحمت کو نکل اور مولیبڈینم کے اضافے سے بھی بڑھایا جا سکتا ہے۔سنکنرن ایجنٹوں کے کیمیائی اثرات کے خلاف ان دھاتی مرکبات کی مزاحمت گزرنے پر مبنی ہے۔غیر فعال ہونے اور مستحکم رہنے کے لیے، Fe-Cr الائے میں وزن کے لحاظ سے کم از کم کرومیم مواد تقریباً 10.5% ہونا چاہیے، جس کے اوپر غیر فعال ہو سکتا ہے اور نیچے ہونا ناممکن ہے۔کرومیم کو سخت کرنے والے عنصر کے طور پر استعمال کیا جا سکتا ہے اور کثرت سے سخت میکانی خصوصیات پیدا کرنے کے لیے نکل جیسے سخت عنصر کے ساتھ استعمال کیا جاتا ہے۔

ڈوپلیکس سٹینلیس سٹیل

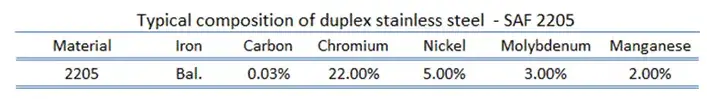

جیسا کہ ان کے نام سے ظاہر ہوتا ہے، ڈوپلیکس سٹینلیس سٹیل دو اہم مرکب اقسام کا مجموعہ ہیں۔ان میں آسٹنائٹ اور فیرائٹ کا مخلوط مائیکرو اسٹرکچر ہوتا ہے، جس کا مقصد عام طور پر 50/50 مکس تیار کرنا ہوتا ہے، حالانکہ تجارتی مرکب دھاتوں میں، تناسب 40/60 ہوسکتا ہے۔ان کی سنکنرن مزاحمت ان کے آسٹینیٹک ہم منصبوں کی طرح ہے، لیکن ان کی تناؤ-سنکنرن مزاحمت (خاص طور پر کلورائڈ کشیدگی کے سنکنرن کریکنگ کے لئے)، تناؤ کی طاقت، اور پیداوار کی طاقت (آسٹینیٹک سٹینلیس سٹیل کی پیداوار کی طاقت کا تقریباً دوگنا) عام طور پر اس سے بہتر ہے۔ درجاتڈوپلیکس سٹینلیس سٹیل میں، کاربن کو بہت کم سطح پر رکھا جاتا ہے (C<0.03%)۔کرومیم مواد 21.00 سے 26.00٪ تک، نکل کا مواد 3.50 سے 8.00٪ تک ہے، اور ان مرکب دھاتوں میں مولیبڈینم (4.50٪ تک) ہوسکتا ہے۔سختی اور نرمی عام طور پر آسنیٹک اور فیریٹک گریڈ کے درمیان آتی ہے۔ڈوپلیکس درجات کو عام طور پر ان کی سنکنرن مزاحمت کی بنیاد پر تین ذیلی گروپوں میں تقسیم کیا جاتا ہے: دبلی پتلی ڈوپلیکس، معیاری ڈوپلیکس، اور سپر ڈوپلیکس۔سپر ڈوپلیکس اسٹیلز نے معیاری آسنیٹک اسٹیلز کے مقابلے میں تمام قسم کے سنکنرن کے خلاف طاقت اور مزاحمت کو بڑھایا ہے۔عام استعمال میں میرین ایپلی کیشنز، پیٹرو کیمیکل پلانٹس، ڈی سیلینیشن پلانٹس، ہیٹ ایکسچینجرز، اور پیپر بنانے کی صنعت شامل ہیں۔آج، تیل اور گیس کی صنعت سب سے بڑی صارف ہے اور اس نے زیادہ سنکنرن مزاحم درجات پر زور دیا ہے، جس کی وجہ سے سپر ڈوپلیکس اسٹیل کی ترقی ہوئی ہے۔

corrosive ایجنٹوں کے کیمیائی اثرات کے خلاف سٹینلیس سٹیل کی مزاحمت passivation پر مبنی ہے۔غیر فعال ہونے اور مستحکم رہنے کے لیے، Fe-Cr الائے میں وزن کے لحاظ سے کم از کم کرومیم مواد تقریباً 10.5% ہونا چاہیے، جس کے اوپر غیر فعال ہو سکتا ہے اور نیچے ہونا ناممکن ہے۔کرومیم کو سخت کرنے والے عنصر کے طور پر استعمال کیا جا سکتا ہے اور کثرت سے سخت میکانی خصوصیات پیدا کرنے کے لیے نکل جیسے سخت عنصر کے ساتھ استعمال کیا جاتا ہے۔

ڈوپلیکس سٹینلیس سٹیل - SAF 2205 - 1.4462

ایک عام ڈوپلیکس سٹینلیس سٹیل SAF 2205 (22Cr ڈوپلیکس (ferritic-austenitic) سٹین لیس سٹیل کے لیے ایک Sandvik کی ملکیت کا ٹریڈ مارک ہے)، جس میں عام طور پر 22% کرومیم اور 5% نکل ہوتا ہے۔اس میں بہترین سنکنرن مزاحمت اور اعلی طاقت ہے، 2205 سب سے زیادہ استعمال ہونے والا ڈوپلیکس سٹینلیس سٹیل ہے۔SAF 2205 کی درخواستیں درج ذیل صنعتوں میں ہیں:

- نقل و حمل، اسٹوریج، اور کیمیائی پروسیسنگ

- پروسیسنگ کا سامان

- ہائی کلورائیڈ اور سمندری ماحول

- تیل اور گیس کی تلاش

- کاغذی مشینیں۔

ڈوپلیکس سٹینلیس سٹیل کی خصوصیات

مادی خصوصیات گہری خصوصیات ہیں، جس کا مطلب ہے کہ وہ ماس کی مقدار سے آزاد ہیں اور کسی بھی وقت نظام کے اندر جگہ جگہ مختلف ہو سکتے ہیں۔میٹریل سائنس میں مواد کی ساخت کا مطالعہ کرنا اور انہیں ان کی خصوصیات (مکینیکل، برقی وغیرہ) سے جوڑنا شامل ہے۔ایک بار جب مادّی سائنسدان کو اس ساخت اور جائیداد کے ارتباط کے بارے میں معلوم ہو جاتا ہے، تو وہ دی گئی درخواست میں کسی مواد کی متعلقہ کارکردگی کا مطالعہ کر سکتے ہیں۔کسی مادے کی ساخت اور اس طرح اس کی خصوصیات کے بڑے عامل اس کے اجزاء کیمیائی عناصر ہیں اور یہ کہ اس کی حتمی شکل میں کیسے عمل کیا گیا ہے۔

ڈوپلیکس سٹینلیس سٹیل کی مکینیکل پراپرٹیز

مواد کو اکثر مختلف ایپلی کیشنز کے لیے چنا جاتا ہے کیونکہ ان میں میکانکی خصوصیات کے مطلوبہ امتزاج ہوتے ہیں۔ساختی ایپلی کیشنز کے لیے، مادی خصوصیات بہت اہم ہیں اور انجینئرز کو ان کا خیال رکھنا چاہیے۔

ڈوپلیکس سٹینلیس سٹیل کی طاقت

مواد کی میکانکس میں،مواد کی طاقتناکامی یا پلاسٹک کی اخترتی کے بغیر لاگو بوجھ کو برداشت کرنے کی صلاحیت ہے۔مواد کی طاقت کسی مواد پر لاگو ہونے والے بیرونی بوجھ اور اس کے نتیجے میں ہونے والی خرابی یا مادی جہتوں میں تبدیلی کے درمیان تعلق پر غور کرتی ہے۔کسی مواد کی طاقت اس کی صلاحیت ہے کہ وہ بغیر کسی ناکامی یا پلاسٹک کی خرابی کے اس لاگو بوجھ کو برداشت کر سکے۔

حتمی تناؤ کی طاقت

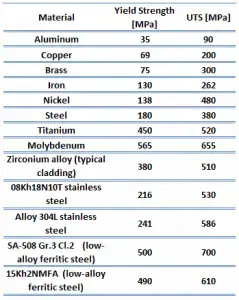

ڈوپلیکس سٹینلیس سٹیل - SAF 2205 کی حتمی تناؤ کی طاقت 620 MPa ہے۔

دیحتمی تناؤ کی طاقتانجینئرنگ میں زیادہ سے زیادہ ہے۔تناؤ کا وکر.یہ تناؤ میں ڈھانچے کے ذریعہ برقرار رہنے والے زیادہ سے زیادہ تناؤ کے مساوی ہے۔حتمی تناؤ کی طاقت کو اکثر مختصر کر کے "تناؤ کی طاقت" یا "حتمی" کر دیا جاتا ہے۔اگر اس تناؤ کو لاگو کیا جاتا ہے اور برقرار رکھا جاتا ہے تو ، فریکچر کا نتیجہ ہوگا۔اکثر، یہ قدر پیداوار کے دباؤ سے نمایاں طور پر زیادہ ہوتی ہے (کچھ قسم کی دھاتوں کی پیداوار سے 50 سے 60 فیصد زیادہ)۔جب ایک نرم مواد اپنی حتمی طاقت تک پہنچ جاتا ہے، تو اسے گردن کا سامنا ہوتا ہے جہاں کراس سیکشنل ایریا مقامی طور پر کم ہوجاتا ہے۔تناؤ کے وکر میں حتمی طاقت سے زیادہ تناؤ نہیں ہوتا ہے۔اگرچہ بدصورتیوں میں اضافہ جاری رہ سکتا ہے، تناؤ عام طور پر حتمی طاقت حاصل کرنے کے بعد کم ہو جاتا ہے۔یہ ایک گہری جائیداد ہے؛لہذا، اس کی قیمت ٹیسٹ کے نمونے کے سائز پر منحصر نہیں ہے.تاہم، یہ دوسرے عوامل پر منحصر ہے، جیسے نمونے کی تیاری، سطحی نقائص کی موجودگی یا دوسری صورت میں، اور ٹیسٹ کے ماحول اور مواد کا درجہ حرارت۔الٹیمیٹ ٹینسائل طاقتیں ایلومینیم کے لیے 50 MPa سے لے کر بہت زیادہ طاقت والے اسٹیل کے لیے 3000 MPa تک ہوتی ہیں۔

دیحتمی تناؤ کی طاقتانجینئرنگ میں زیادہ سے زیادہ ہے۔تناؤ کا وکر.یہ تناؤ میں ڈھانچے کے ذریعہ برقرار رہنے والے زیادہ سے زیادہ تناؤ کے مساوی ہے۔حتمی تناؤ کی طاقت کو اکثر مختصر کر کے "تناؤ کی طاقت" یا "حتمی" کر دیا جاتا ہے۔اگر اس تناؤ کو لاگو کیا جاتا ہے اور برقرار رکھا جاتا ہے تو ، فریکچر کا نتیجہ ہوگا۔اکثر، یہ قدر پیداوار کے دباؤ سے نمایاں طور پر زیادہ ہوتی ہے (کچھ قسم کی دھاتوں کی پیداوار سے 50 سے 60 فیصد زیادہ)۔جب ایک نرم مواد اپنی حتمی طاقت تک پہنچ جاتا ہے، تو اسے گردن کا سامنا ہوتا ہے جہاں کراس سیکشنل ایریا مقامی طور پر کم ہوجاتا ہے۔تناؤ کے وکر میں حتمی طاقت سے زیادہ تناؤ نہیں ہوتا ہے۔اگرچہ بدصورتیوں میں اضافہ جاری رہ سکتا ہے، تناؤ عام طور پر حتمی طاقت حاصل کرنے کے بعد کم ہو جاتا ہے۔یہ ایک گہری جائیداد ہے؛لہذا، اس کی قیمت ٹیسٹ کے نمونے کے سائز پر منحصر نہیں ہے.تاہم، یہ دوسرے عوامل پر منحصر ہے، جیسے نمونے کی تیاری، سطحی نقائص کی موجودگی یا دوسری صورت میں، اور ٹیسٹ کے ماحول اور مواد کا درجہ حرارت۔الٹیمیٹ ٹینسائل طاقتیں ایلومینیم کے لیے 50 MPa سے لے کر بہت زیادہ طاقت والے اسٹیل کے لیے 3000 MPa تک ہوتی ہیں۔

پیداوار کی طاقت

ڈوپلیکس سٹینلیس سٹیل - SAF 2205 کی پیداواری طاقت 440 MPa ہے۔

دیپیداوار پوائنٹایک پر نقطہ ہےتناؤ کا وکرجو لچکدار رویے کی حد اور پلاسٹک کے ابتدائی رویے کی نشاندہی کرتا ہے۔پیداوار کی طاقت یا پیداوار کا تناؤ مادی خاصیت ہے جس کی وضاحت اس تناؤ کے طور پر کی جاتی ہے جس پر کوئی مواد پلاسٹک سے خراب ہونا شروع کرتا ہے۔اس کے برعکس، پیداوار کا نقطہ وہ نقطہ ہے جہاں غیر لکیری (لچکدار + پلاسٹک) اخترتی شروع ہوتی ہے۔پیداوار کے نقطہ سے پہلے، مواد لچکدار طور پر خراب ہو جائے گا اور جب لاگو کشیدگی کو ہٹا دیا جائے گا تو اس کی اصل شکل میں واپس آ جائے گا.ایک بار پیداوار کا نقطہ گزر جانے کے بعد، اخترتی کا کچھ حصہ مستقل اور ناقابل واپسی ہوگا۔کچھ اسٹیل اور دیگر مواد ایک رویے کی نمائش کرتے ہیں جسے پیداوار نقطہ رجحان کہا جاتا ہے۔کم طاقت والے ایلومینیم کے لیے پیداوار کی طاقت 35 MPa سے لے کر اعلی طاقت والے اسٹیل کے لیے 1400 MPa سے زیادہ ہوتی ہے۔

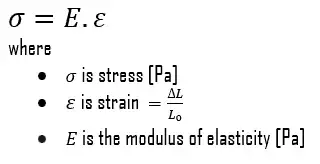

ینگز ماڈیولس آف لچک

ڈوپلیکس سٹینلیس سٹیل کی لچک کا ینگ کا ماڈیولس - SAF 2205 200 GPa ہے۔

ینگ کی لچک کا ماڈیولسغیر محوری اخترتی کی لکیری لچک کے نظام میں تناؤ اور کمپریسیو تناؤ کے لیے لچکدار ماڈیولس ہے اور عام طور پر ٹینسائل ٹیسٹ کے ذریعے اس کا اندازہ لگایا جاتا ہے۔تناؤ کو محدود کرنے تک، ایک جسم بوجھ کو ہٹانے پر اپنے طول و عرض کو بحال کر سکے گا۔لاگو دباؤ کی وجہ سے کرسٹل میں موجود ایٹم اپنے توازن کی پوزیشن سے منتقل ہوتے ہیں، اور تمامایٹماسی مقدار میں بے گھر ہو جاتے ہیں اور اپنی نسبتی جیومیٹری کو برقرار رکھتے ہیں۔جب دباؤ کو ہٹا دیا جاتا ہے، تمام ایٹم اپنی اصل پوزیشن پر واپس آجاتے ہیں، اور کوئی مستقل اخترتی نہیں ہوتی ہے۔کے مطابقہک کا قانون، تناؤ تناؤ کے متناسب ہے (لچکدار خطے میں)، اور ڈھلوان ینگ کا ماڈیولس ہے۔ینگ کا ماڈیولس تناؤ سے تقسیم شدہ طولانی تناؤ کے برابر ہے۔

ڈوپلیکس سٹینلیس سٹیل کی سختی

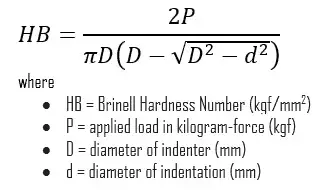

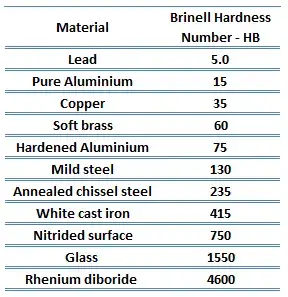

ڈوپلیکس سٹینلیس سٹیل کی برینل سختی - SAF 2205 تقریباً 217 MPa ہے۔

مادی سائنس میں،سختیسطح کے انڈینٹیشن (مقامی پلاسٹک کی اخترتی) اور کھرچنے کو برداشت کرنے کی صلاحیت ہے۔سختی شاید سب سے زیادہ ناقص تعریف شدہ مادی خاصیت ہے کیونکہ یہ کھرچنے، کھرچنے، انڈینٹیشن، یا یہاں تک کہ پلاسٹک کی شکل دینے یا مقامی شکل دینے کے خلاف مزاحمت کی نشاندہی کر سکتی ہے۔انجینئرنگ کے نقطہ نظر سے سختی اہم ہے کیونکہ بھاپ، تیل اور پانی کی طرف سے رگڑ یا کٹاؤ سے پہننے کی مزاحمت عام طور پر سختی کے ساتھ بڑھ جاتی ہے۔

مادی سائنس میں،سختیسطح کے انڈینٹیشن (مقامی پلاسٹک کی اخترتی) اور کھرچنے کو برداشت کرنے کی صلاحیت ہے۔سختی شاید سب سے زیادہ ناقص تعریف شدہ مادی خاصیت ہے کیونکہ یہ کھرچنے، کھرچنے، انڈینٹیشن، یا یہاں تک کہ پلاسٹک کی شکل دینے یا مقامی شکل دینے کے خلاف مزاحمت کی نشاندہی کر سکتی ہے۔انجینئرنگ کے نقطہ نظر سے سختی اہم ہے کیونکہ بھاپ، تیل اور پانی کی طرف سے رگڑ یا کٹاؤ سے پہننے کی مزاحمت عام طور پر سختی کے ساتھ بڑھ جاتی ہے۔

برنیل سختی ٹیسٹسختی کی جانچ کے لیے تیار کردہ انڈینٹیشن سختی ٹیسٹوں میں سے ایک ہے۔برنیل ٹیسٹوں میں، ایک سخت، کروی انڈینٹر کو ایک مخصوص بوجھ کے تحت دھات کی سطح پر ٹیسٹ کرنے کے لیے مجبور کیا جاتا ہے۔عام ٹیسٹ میں 3,000 kgf (29.42 kN; 6,614 lbf) قوت کے ساتھ 10 ملی میٹر (0.39 انچ) قطر کی سخت سٹیل کی گیند کو انڈینٹر کے طور پر استعمال کیا جاتا ہے۔بوجھ کو ایک مخصوص وقت (10 اور 30 سیکنڈ کے درمیان) کے لیے مستقل رکھا جاتا ہے۔معتدل مواد کے لیے، ایک چھوٹی قوت استعمال کی جاتی ہے۔سخت مواد کے لیے، ایک ٹنگسٹن کاربائیڈ گیند کو سٹیل کی گیند کی جگہ دی جاتی ہے۔

یہ ٹیسٹ کسی مواد کی سختی کو درست کرنے کے لیے عددی نتائج فراہم کرتا ہے، جس کا اظہار برنیل سختی نمبر - HB سے ہوتا ہے۔برینل کی سختی کا نمبر عام طور پر استعمال ہونے والے ٹیسٹ کے معیارات (ASTM E10-14[2] اور ISO 6506–1:2005) کے ذریعے HBW (سختی سے H، برینل سے B، اور انڈینٹر، ٹنگسٹن کے مواد سے W) نامزد کیا گیا ہے۔ (wolfram) کاربائیڈ)۔سابقہ معیارات میں، HB یا HBS کا استعمال سٹیل انڈینٹرز کے ساتھ کی گئی پیمائش کے لیے کیا جاتا تھا۔

برنیل سختی نمبر (HB) وہ بوجھ ہے جو انڈینٹیشن کی سطح کے رقبے سے تقسیم ہوتا ہے۔نقوش کا قطر ایک خوردبین کے ساتھ ایک سپر امپوزڈ پیمانے کے ساتھ ماپا جاتا ہے۔برنیل سختی نمبر کو مساوات سے شمار کیا جاتا ہے:

عام استعمال میں ٹیسٹ کے مختلف طریقے ہیں (مثال کے طور پر، برینیل،نوپ,وکرز، اورراک ویل)۔ایسی میزیں موجود ہیں جو مختلف ٹیسٹ کے طریقوں سے سختی کے نمبروں کو مربوط کرنے کے لیے دستیاب ہیں جہاں ارتباط کا اطلاق ہوتا ہے۔تمام ترازو میں، ایک اعلی سختی نمبر ایک سخت دھات کی نمائندگی کرتا ہے۔

ڈوپلیکس سٹینلیس سٹیل کی تھرمل پراپرٹیز

مواد کی حرارتی خصوصیات ان میں تبدیلیوں کے لئے مواد کے ردعمل کا حوالہ دیتے ہیں۔درجہ حرارتاور کی درخواستگرمی.ایک ٹھوس جذب کے طور پرتوانائیگرمی کی صورت میں، اس کا درجہ حرارت بڑھتا ہے، اور اس کے طول و عرض میں اضافہ ہوتا ہے۔لیکن مختلف مواد گرمی کے اطلاق پر مختلف رد عمل ظاہر کرتے ہیں۔

حرارت کی گنجائش,حرارتی پھیلاؤ، اورحرارت کی ایصالیتٹھوس کے عملی استعمال میں اکثر اہم ہوتے ہیں۔

ڈوپلیکس سٹینلیس سٹیل کا میلٹنگ پوائنٹ

ڈوپلیکس سٹینلیس سٹیل کا پگھلنے کا نقطہ - SAF 2205 سٹیل تقریباً 1450°C ہے۔

عام طور پر، پگھلنا کسی مادے کی ٹھوس سے مائع مرحلے میں تبدیلی کا مرحلہ ہے۔دیپگھلنے کا نقطہکسی مادہ کا درجہ حرارت ہے جس پر یہ مرحلہ تبدیلی واقع ہوتی ہے۔پگھلنے کا نقطہ ایک ایسی حالت کی بھی وضاحت کرتا ہے جہاں ٹھوس اور مائع توازن میں موجود ہو سکتے ہیں۔

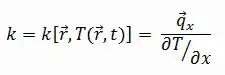

ڈوپلیکس سٹینلیس سٹیل کی تھرمل چالکتا

ڈوپلیکس سٹینلیس سٹیل کی تھرمل چالکتا - SAF 2205 19 W/(m. K) ہے۔

ٹھوس مواد کی حرارت کی منتقلی کی خصوصیات کو ایک خاصیت سے ماپا جاتا ہے جسے کہا جاتا ہے۔حرارت کی ایصالیت, k (یا λ)، W/mK میں ماپا جاتا ہے یہ مادے کے ذریعے حرارت کی منتقلی کی صلاحیت کی پیمائش کرتا ہے۔ترسیل.یاد رکھیں کہفوئیر کا قانونتمام مادے پر لاگو ہوتا ہے، قطع نظر اس کی حالت (ٹھوس، مائع، یا گیس)۔لہذا، یہ مائع اور گیسوں کے لئے بھی بیان کیا جاتا ہے.

دیحرارت کی ایصالیتزیادہ تر مائعات اور ٹھوس کا درجہ حرارت کے ساتھ فرق ہوتا ہے، اور بخارات کے لیے، یہ دباؤ پر بھی منحصر ہوتا ہے۔عام طور پر:

زیادہ تر مواد تقریباً یکساں ہوتے ہیں، اس لیے ہم عام طور پر k = k (T) لکھ سکتے ہیں۔اسی طرح کی تعریفیں y- اور z-ڈائریکشنز (ky, kz) میں تھرمل چالکتا سے وابستہ ہیں، لیکن ایک آئسوٹروپک مواد کے لیے، تھرمل چالکتا منتقلی کی سمت سے آزاد ہے، kx = ky = kz = k۔

پوسٹ ٹائم: فروری-04-2023