ہم آپ کے تجربے کو بہتر بنانے کے لیے کوکیز کا استعمال کرتے ہیں۔اس سائٹ کو براؤز کرنا جاری رکھ کر، آپ ہمارے کوکیز کے استعمال سے اتفاق کرتے ہیں۔اضافی معلومات.

ہم آپ کے تجربے کو بہتر بنانے کے لیے کوکیز کا استعمال کرتے ہیں۔اس سائٹ کو براؤز کرنا جاری رکھ کر، آپ ہمارے کوکیز کے استعمال سے اتفاق کرتے ہیں۔اضافی معلومات.

اضافی مینوفیکچرنگ (AM) میں تین جہتی اشیاء، ایک وقت میں ایک انتہائی پتلی تہہ بنانا شامل ہے، جو اسے روایتی مشینی سے زیادہ مہنگا بناتا ہے۔تاہم، اسمبلی کے عمل کے دوران جمع ہونے والے پاؤڈر کا صرف ایک چھوٹا سا حصہ جزو میں سولڈر کیا جاتا ہے۔باقی پھر پگھلتا نہیں ہے، لہذا اسے دوبارہ استعمال کیا جا سکتا ہے.اس کے برعکس، اگر آبجیکٹ کو کلاسیکی طور پر بنایا گیا ہے، تو عام طور پر ملنگ اور مشیننگ کے ذریعے مواد کو ہٹانے کی ضرورت ہوتی ہے۔

پاؤڈر کی خصوصیات مشین کے پیرامیٹرز کا تعین کرتی ہیں اور پہلے ان پر غور کیا جانا چاہیے۔AM کی قیمت غیر اقتصادی ہو گی کیونکہ پگھلا ہوا پاؤڈر آلودہ ہے اور اسے دوبارہ استعمال نہیں کیا جا سکتا۔پاؤڈر کو پہنچنے والے نقصان کے نتیجے میں دو مظاہر ہوتے ہیں: مصنوعات کی کیمیائی تبدیلی اور میکانی خصوصیات میں تبدیلی جیسے مورفولوجی اور پارٹیکل سائز کی تقسیم۔

پہلی صورت میں، بنیادی کام خالص مرکب دھاتوں پر مشتمل ٹھوس ڈھانچے بنانا ہے، لہذا ہمیں پاؤڈر کی آلودگی سے بچنے کی ضرورت ہے، مثال کے طور پر، آکسائیڈز یا نائٹرائڈز کے ساتھ۔مؤخر الذکر صورت میں، یہ پیرامیٹرز روانی اور پھیلاؤ کے ساتھ وابستہ ہیں۔لہذا، پاؤڈر کی خصوصیات میں کوئی تبدیلی مصنوعات کی غیر یکساں تقسیم کا باعث بن سکتی ہے۔

حالیہ اشاعتوں کے اعداد و شمار سے پتہ چلتا ہے کہ کلاسیکی فلو میٹر پاؤڈر بیڈ ایڈیٹیو کی تیاری میں پاؤڈر کے بہاؤ کے بارے میں مناسب معلومات فراہم نہیں کرسکتے ہیں۔خام مال (یا پاؤڈر) کی خصوصیات کے بارے میں، مارکیٹ میں پیمائش کے کئی مناسب طریقے موجود ہیں جو اس ضرورت کو پورا کر سکتے ہیں۔پیمائش کرنے والے سیل اور عمل میں تناؤ کی حالت اور پاؤڈر کے بہاؤ کا میدان ایک جیسا ہونا چاہیے۔کمپریسیو بوجھ کی موجودگی شیئر سیل ٹیسٹرز اور کلاسیکل ریومیٹرس میں AM ڈیوائسز میں استعمال ہونے والے مفت سطح کے بہاؤ سے مطابقت نہیں رکھتی۔

GranuTools نے اضافی مینوفیکچرنگ میں پاؤڈر کی خصوصیت کے لیے ورک فلو تیار کیا ہے۔ہمارا بنیادی مقصد درست پراسیس ماڈلنگ کے لیے فی جیومیٹری کا ایک ٹول ہونا تھا، اور اس ورک فلو کو متعدد پرنٹ پاسز پر پاؤڈر کے معیار کے ارتقا کو سمجھنے اور ٹریک کرنے کے لیے استعمال کیا گیا تھا۔متعدد معیاری ایلومینیم مرکبات (AlSi10Mg) مختلف تھرمل بوجھ (100 سے 200 ° C تک) پر مختلف دورانیوں کے لیے منتخب کیے گئے تھے۔

پاؤڈر کی چارج کو ذخیرہ کرنے کی صلاحیت کا تجزیہ کرکے تھرمل انحطاط کو کنٹرول کیا جا سکتا ہے۔پاؤڈروں کا بہاؤ (گرانو ڈرم آلہ)، پیکنگ کائینیٹکس (گرانو پیک آلہ) اور الیکٹرو اسٹاٹک رویے (گرانو چارج آلہ) کے لیے تجزیہ کیا گیا۔ہم آہنگی اور پیکنگ کینیٹکس پیمائش درج ذیل پاؤڈر عوام کے لیے دستیاب ہیں۔

آسانی سے پھیلنے والے پاؤڈر کم ہم آہنگی انڈیکس کا تجربہ کریں گے، جب کہ تیزی سے بھرنے کی حرکیات والے پاؤڈرز ان مصنوعات کے مقابلے میں کم پوروسیٹی والے مکینیکل پرزے تیار کریں گے جن کو بھرنا مشکل ہے۔

تین ایلومینیم الائے پاؤڈرز (AlSi10Mg) ہماری لیبارٹری میں کئی مہینوں تک ذخیرہ کیے گئے، مختلف پارٹیکل سائز ڈسٹری بیوشن کے ساتھ، اور ایک 316L سٹینلیس سٹیل کا نمونہ، جسے یہاں نمونے A، B اور C کہا جاتا ہے، کو منتخب کیا گیا۔نمونوں کی خصوصیات دوسروں سے مختلف ہو سکتی ہیں۔مینوفیکچررزنمونہ پارٹیکل سائز کی تقسیم لیزر ڈفریکشن اینالیسس/ISO 13320 کے ذریعے ماپا گیا۔

چونکہ وہ مشین کے پیرامیٹرز کو کنٹرول کرتے ہیں، اس لیے سب سے پہلے پاؤڈر کی خصوصیات پر غور کیا جانا چاہیے، اور اگر ہم غیر پگھلنے والے پاؤڈر کو آلودہ اور ناقابل استعمال سمجھتے ہیں، تو اضافی مینوفیکچرنگ کی لاگت اتنی سستی نہیں ہوگی جتنا ہم چاہیں گے۔لہذا، تین پیرامیٹرز کی چھان بین کی جائے گی: پاؤڈر کا بہاؤ، پیکنگ کائینیٹکس اور الیکٹرو سٹیٹکس۔

پھیلاؤ کا تعلق ریکوٹنگ آپریشن کے بعد پاؤڈر کی تہہ کی یکسانیت اور "ہمواری" سے ہے۔یہ بہت اہم ہے کیونکہ ہموار سطحوں کو پرنٹ کرنا آسان ہوتا ہے اور اسے گرانوڈرم ٹول کے ذریعے ایڈسن انڈیکس کی پیمائش کے ساتھ جانچا جا سکتا ہے۔

چونکہ سوراخ کسی مواد میں کمزور پوائنٹس ہوتے ہیں، اس لیے وہ دراڑیں پیدا کر سکتے ہیں۔پیکنگ ڈائنامکس دوسرا اہم پیرامیٹر ہے کیونکہ فاسٹ پیکنگ پاؤڈر میں کم پورسٹی ہوتی ہے۔یہ رویہ n1/2 کی قدر کے ساتھ GranuPack کے ساتھ ماپا گیا ہے۔

پاؤڈر میں برقی چارج کی موجودگی سے ہم آہنگ قوتیں پیدا ہوتی ہیں جو agglomerates کی تشکیل کا باعث بنتی ہیں۔GranuCharge بہاؤ کے دوران منتخب مواد کے ساتھ رابطے پر ایک الیکٹرو سٹیٹک چارج پیدا کرنے کے لیے پاؤڈر کی صلاحیت کی پیمائش کرتا ہے۔

پروسیسنگ کے دوران، GranuCharge بہاؤ کی خرابی کی پیش گوئی کر سکتا ہے، جیسے کہ AM میں پرت کی تشکیل۔اس طرح، حاصل شدہ پیمائش اناج کی سطح کی حالت (آکسیکرن، آلودگی اور کھردری) کے لیے بہت حساس ہوتی ہے۔بازیافت شدہ پاؤڈر کی عمر بڑھنے کے بعد درست طریقے سے مقدار (±0.5 nC) کی جا سکتی ہے۔

GranuDrum گھومنے والے ڈرم کے اصول پر مبنی ہے اور یہ پاؤڈر کے بہاؤ کی پیمائش کے لیے ایک پروگرام شدہ طریقہ ہے۔شفاف طرف کی دیواروں کے ساتھ افقی سلنڈر میں پاؤڈر کا نصف نمونہ ہوتا ہے۔ڈرم اپنے محور کے گرد 2 سے 60 rpm کی کونیی رفتار سے گھومتا ہے، اور CCD کیمرہ تصاویر لیتا ہے (30 سے 100 تصاویر 1 سیکنڈ کے وقفے سے)۔ایئر/پاؤڈر انٹرفیس کی شناخت ہر تصویر پر ایک کنارے کا پتہ لگانے والے الگورتھم کے ذریعے کی جاتی ہے۔

انٹرفیس کی اوسط پوزیشن اور اس اوسط پوزیشن کے ارد گرد دولن کا حساب لگائیں۔ہر گردش کی رفتار کے لیے، بہاؤ کا زاویہ (یا "آرام کا متحرک زاویہ") αf کا حساب انٹرفیس کی اوسط پوزیشن سے کیا جاتا ہے، اور متحرک آسنجن انڈیکس σf، جو انٹر پارٹیکل بانڈنگ سے مراد ہے، کا تجزیہ انٹرفیس کے اتار چڑھاو سے کیا جاتا ہے۔

بہاؤ کا زاویہ متعدد پیرامیٹرز سے متاثر ہوتا ہے: ذرات، شکل اور ہم آہنگی کے درمیان رگڑ (وان ڈیر والز، الیکٹرو اسٹاٹک اور کیپلیری فورسز)۔ہم آہنگ پاؤڈر کے نتیجے میں وقفے وقفے سے بہاؤ ہوتا ہے، جبکہ غیر مربوط پاؤڈر کے نتیجے میں باقاعدہ بہاؤ ہوتا ہے۔بہاؤ زاویہ αf کی چھوٹی قدریں اچھی بہاؤ کی خصوصیات سے مطابقت رکھتی ہیں۔صفر کے قریب ایک متحرک آسنجن انڈیکس غیر مربوط پاؤڈر کے مساوی ہے، لہذا، جیسے جیسے پاؤڈر کی چپکنے میں اضافہ ہوتا ہے، اس کے مطابق آسنجن انڈیکس میں اضافہ ہوتا ہے۔

GranuDrum آپ کو بہاؤ کے دوران پاؤڈر کے پہلے برفانی تودے اور ہوا کے زاویے کی پیمائش کرنے کی اجازت دیتا ہے، ساتھ ہی گردش کی رفتار کے لحاظ سے آسنجن انڈیکس σf اور بہاؤ کے زاویہ αf کی پیمائش کرتا ہے۔

GranuPack بلک ڈینسٹی، ٹیپنگ ڈینسٹی اور Hausner تناسب کی پیمائشیں (جسے "ٹچ ٹیسٹ" بھی کہا جاتا ہے) پیمائش کی آسانی اور رفتار کی وجہ سے پاؤڈر کی خصوصیت میں بہت مقبول ہیں۔پاؤڈر کی کثافت اور اس کی کثافت بڑھانے کی صلاحیت اسٹوریج، نقل و حمل، جمع ہونے وغیرہ کے دوران اہم پیرامیٹرز ہیں۔ فارماکوپیا میں تجویز کردہ طریقہ کار بیان کیا گیا ہے۔

اس سادہ ٹیسٹ میں تین بڑی خرابیاں ہیں۔پیمائش آپریٹر پر منحصر ہے اور بھرنے کا طریقہ ابتدائی پاؤڈر والیوم کو متاثر کرتا ہے۔حجم کی بصری پیمائش نتائج میں سنگین غلطیوں کا باعث بن سکتی ہے۔تجربے کی سادگی کی وجہ سے، ہم نے ابتدائی اور آخری جہتوں کے درمیان کومپیکشن ڈائنامکس کو نظر انداز کیا۔

مسلسل آؤٹ لیٹ میں کھلائے جانے والے پاؤڈر کے رویے کا خودکار آلات کا استعمال کرتے ہوئے تجزیہ کیا گیا۔n کلکس کے بعد Hausner کوفیشینٹ Hr، ابتدائی کثافت ρ(0) اور حتمی کثافت ρ(n) کی درست پیمائش کریں۔

نلکوں کی تعداد عام طور پر n=500 پر طے ہوتی ہے۔GranuPack تازہ ترین متحرک تحقیق پر مبنی ایک خودکار اور جدید ٹیپنگ کثافت کی پیمائش ہے۔

دیگر اشاریہ جات استعمال کیے جا سکتے ہیں، لیکن وہ یہاں درج نہیں ہیں۔پاؤڈر دھاتی ٹیوبوں میں رکھا جاتا ہے اور سخت خودکار ابتدائی عمل سے گزرتا ہے۔متحرک پیرامیٹر n1/2 اور زیادہ سے زیادہ کثافت ρ(∞) کا ایکسٹراپولیشن کمپیکشن وکر سے لیا جاتا ہے۔

ایک ہلکا پھلکا کھوکھلا سلنڈر پاؤڈر بیڈ کے اوپر بیٹھتا ہے تاکہ کمپیکشن کے دوران پاؤڈر/ایئر انٹرفیس کی سطح کو برقرار رکھا جاسکے۔پاؤڈر کے نمونے پر مشتمل ٹیوب ایک مقررہ اونچائی ∆Z تک بڑھ جاتی ہے اور پھر آزادانہ طور پر اونچائی پر گرتی ہے، عام طور پر ∆Z = 1 ملی میٹر یا ∆Z = 3 ملی میٹر، ہر اثر کے بعد خود بخود ناپی جاتی ہے۔اونچائی سے، آپ ڈھیر کے حجم V کا حساب لگا سکتے ہیں۔

کثافت پاؤڈر کی تہہ کے حجم V سے بڑے پیمانے پر m کا تناسب ہے۔پاؤڈر ماس m جانا جاتا ہے، کثافت ρ ہر ریلیز کے بعد لاگو ہوتا ہے۔

Hausner عددی Hr کا تعلق کمپیکشن ریٹ سے ہے اور اس کا تجزیہ Hr = ρ(500) / ρ(0) کی مساوات سے کیا جاتا ہے، جہاں ρ(0) ابتدائی بلک کثافت ہے اور ρ(500) 500 کے بعد حسابی نل کی کثافت ہے۔ نلکےGranuPack طریقہ استعمال کرتے ہوئے نتائج کو تھوڑی مقدار میں پاؤڈر (عام طور پر 35 ملی لیٹر) کے ساتھ دوبارہ پیدا کیا جا سکتا ہے۔

پاؤڈر کی خصوصیات اور مواد کی نوعیت جس سے آلہ بنایا گیا ہے کلیدی پیرامیٹرز ہیں۔بہاؤ کے دوران، الیکٹرو اسٹاٹک چارجز پاؤڈر کے اندر پیدا ہوتے ہیں، اور یہ چارجز ٹرائبو الیکٹرک اثر کی وجہ سے ہوتے ہیں، چارجز کا تبادلہ جب دو ٹھوس چیزیں آپس میں آتی ہیں۔

جب پاؤڈر آلے کے اندر بہتا ہے تو، ٹرائبو الیکٹرک اثرات ذرات کے درمیان رابطے اور ذرہ اور ڈیوائس کے درمیان رابطے پر ہوتے ہیں۔

منتخب مواد کے ساتھ رابطے پر، گرانو چارج خود بخود بہاؤ کے دوران پاؤڈر کے اندر پیدا ہونے والے الیکٹرو اسٹاٹک چارج کی مقدار کی پیمائش کرتا ہے۔پاؤڈر کا ایک نمونہ ایک ہلتی ہوئی V-ٹیوب میں بہتا ہے اور ایک الیکٹرومیٹر سے منسلک فیراڈے کپ میں گرتا ہے جو V-ٹیوب سے گزرتے ہوئے پاؤڈر کے حاصل ہونے والے چارج کی پیمائش کرتا ہے۔دوبارہ پیدا کرنے کے قابل نتائج کے لیے، V-tube کو گھومنے یا ہلنے والے آلے کے ساتھ کثرت سے کھلائیں۔

ٹریبو الیکٹرک اثر ایک شے کی سطح پر الیکٹران حاصل کرنے کا سبب بنتا ہے اور اس طرح منفی طور پر چارج کیا جاتا ہے، جب کہ دوسری چیز الیکٹران کھو دیتی ہے اور اس وجہ سے مثبت چارج کیا جاتا ہے۔کچھ مواد دوسروں کے مقابلے میں زیادہ آسانی سے الیکٹران حاصل کرتے ہیں، اور اسی طرح، دیگر مواد زیادہ آسانی سے الیکٹران کھو دیتے ہیں۔

کون سا مواد منفی ہو جاتا ہے اور کون سا مثبت ہو جاتا ہے اس کا انحصار الیکٹرانوں کو حاصل کرنے یا کھونے میں شامل مواد کے رشتہ دار رجحان پر ہوتا ہے۔ان رجحانات کی نمائندگی کرنے کے لیے، ٹیبل 1 میں دکھایا گیا ٹرائیبلیکٹرک سیریز تیار کی گئی تھی۔وہ مواد جو مثبت طور پر چارج کیے جاتے ہیں اور دیگر جو منفی چارج کیے جاتے ہیں ان کو درج کیا جاتا ہے، جب کہ وہ مواد جو رویے کے رجحانات کو ظاہر نہیں کرتے ہیں وہ میز کے بیچ میں درج ہیں۔

دوسری طرف، یہ جدول صرف مادی چارج رویے کے رجحان کے بارے میں معلومات فراہم کرتا ہے، اس لیے GranuCharge کو پاؤڈر چارج کے رویے کے لیے درست اقدار فراہم کرنے کے لیے بنایا گیا تھا۔

تھرمل سڑن کا تجزیہ کرنے کے لیے کئی تجربات کیے گئے۔نمونے 200 ° C پر ایک سے دو گھنٹے کے لیے چھوڑے گئے تھے۔اس کے بعد پاؤڈر کا فوری طور پر GranuDrum (تھرمل نام) سے تجزیہ کیا جاتا ہے۔پھر پاؤڈر کو ایک کنٹینر میں رکھا جاتا ہے جب تک کہ یہ محیطی درجہ حرارت تک نہ پہنچ جائے اور پھر GranuDrum، GranuPack اور GranuCharge (یعنی "کولڈ") کا استعمال کرتے ہوئے تجزیہ کیا جاتا ہے۔

خام نمونوں کا تجزیہ اسی نمی/کمرے کے درجہ حرارت پر GranuPack، GranuDrum اور GranuCharge کا استعمال کرتے ہوئے کیا گیا، یعنی نسبتاً نمی 35.0 ± 1.5% اور درجہ حرارت 21.0 ± 1.0 °C۔

ہم آہنگی انڈیکس پاؤڈر کے بہاؤ کا حساب لگاتا ہے اور انٹرفیس (پاؤڈر/ہوا) کی پوزیشن میں ہونے والی تبدیلیوں سے منسلک ہوتا ہے، جو صرف تین رابطہ قوتوں (وان ڈیر والز، کیپلیری اور الیکٹرو سٹیٹک) کی عکاسی کرتا ہے۔تجربے سے پہلے، رشتہ دار نمی (RH، %) اور درجہ حرارت (°C) ریکارڈ کریں۔پھر پاؤڈر کو ڈرم کے برتن میں ڈالیں اور تجربہ شروع کریں۔

ہم نے یہ نتیجہ اخذ کیا کہ تھیکسوٹروپک پیرامیٹرز پر غور کرتے وقت یہ مصنوعات کیکنگ کے لیے حساس نہیں تھیں۔دلچسپ بات یہ ہے کہ تھرمل تناؤ نے A اور B کے نمونوں کے پاؤڈر کے ریولوجیکل رویے کو قینچ گاڑھا ہونے سے قینچ پتلا کرنے میں بدل دیا۔دوسری طرف، نمونے C اور SS 316L درجہ حرارت سے متاثر نہیں ہوئے اور صرف قینچ گاڑھا ہونا دکھایا۔ہر پاؤڈر نے گرم اور ٹھنڈا ہونے کے بعد بہتر پھیلاؤ (یعنی کم ہم آہنگی انڈیکس) دکھایا۔

درجہ حرارت کا اثر ذرات کی سطح کے مخصوص علاقے پر بھی منحصر ہوتا ہے۔مواد کی تھرمل چالکتا جتنی زیادہ ہوگی، درجہ حرارت پر اتنا ہی زیادہ اثر پڑے گا (یعنی ???225°?=250؟.?-1.?-1) اور 316؟225°?=19؟.?-1.?-1)، ذرات جتنے چھوٹے ہوں گے، درجہ حرارت کا اثر اتنا ہی اہم ہوگا۔بلند درجہ حرارت پر کام کرنا ایلومینیم الائے پاؤڈرز کے لیے ایک اچھا انتخاب ہے کیونکہ ان کے پھیلاؤ میں اضافہ ہوتا ہے، اور ٹھنڈے نمونے قدیم پاؤڈروں کے مقابلے میں اور بھی بہتر بہاؤ حاصل کرتے ہیں۔

ہر GranuPack کے تجربے کے لیے، ہر تجربے سے پہلے پاؤڈر کا وزن ریکارڈ کیا گیا تھا، اور نمونے کو 500 اثرات کا نشانہ بنایا گیا تھا جس کی اثر فریکوئنسی 1 Hz کے ساتھ 1 ملی میٹر (اثر توانائی ∝) کے ماپنے والے سیل کے مفت گرنے کے ساتھ تھی۔نمونے ماپنے والے خلیوں میں صارف سے آزاد سافٹ ویئر ہدایات کے مطابق بھیجے جاتے ہیں۔اس کے بعد تولیدی صلاحیت کا اندازہ لگانے اور اوسط اور معیاری انحراف کی جانچ کرنے کے لیے پیمائش کو دو بار دہرایا گیا۔

GranuPack تجزیہ مکمل ہونے کے بعد، پیکنگ کی ابتدائی کثافت (ρ(0))، آخری پیکنگ کثافت (کئی کلکس پر، n = 500، یعنی ρ(500))، Hausner تناسب/Carr انڈیکس (Hr/Cr)، اور دو ریکارڈ کیے گئے پیرامیٹرز (n1/2 اور τ) کمپیکشن ڈائنامکس سے متعلق۔زیادہ سے زیادہ کثافت ρ(∞) بھی دکھایا گیا ہے (ملاحظہ کریں ضمیمہ 1)۔نیچے دی گئی جدول تجرباتی ڈیٹا کو دوبارہ ترتیب دیتی ہے۔

اعداد و شمار 6 اور 7 مجموعی طور پر کمپیکشن منحنی خطوط (بلک کثافت بمقابلہ اثرات کی تعداد) اور n1/2/Hausner پیرامیٹر کا تناسب دکھاتے ہیں۔اوسط کا استعمال کرتے ہوئے شمار کردہ خرابی کی سلاخوں کو ہر ایک منحنی خطوط پر دکھایا گیا ہے، اور معیاری انحراف کا حساب دوبارہ کرنے کے ٹیسٹ سے کیا گیا تھا۔

316L سٹینلیس سٹیل کی پروڈکٹ سب سے بھاری مصنوعات تھی (ρ(0) = 4.554 g/mL)۔ٹیپنگ کثافت کے لحاظ سے، SS 316L اب بھی سب سے بھاری پاؤڈر (ρ(n) = 5.044 g/mL ہے، اس کے بعد نمونہ A (ρ(n) = 1.668 g/mL)، اس کے بعد نمونہ B (ρ (n) = 1.668 g/ml) (n) = 1.645 g/ml)۔نمونہ C سب سے کم تھا (ρ(n) = 1.581 g/mL)۔ابتدائی پاؤڈر کی بڑی کثافت کے مطابق، ہم دیکھتے ہیں کہ نمونہ A سب سے ہلکا ہے، اور غلطی (1.380 g/ml) کو مدنظر رکھتے ہوئے، B اور C کے نمونے تقریباً ایک ہی ہیں۔

جب پاؤڈر کو گرم کیا جاتا ہے، تو اس کا ہاسنر تناسب کم ہو جاتا ہے، جو صرف نمونے B، C اور SS 316L کے لیے ہوتا ہے۔نمونہ A کے لیے، یہ ایرر بارز کے سائز کی وجہ سے نہیں کیا جا سکتا۔n1/2 کے لیے، پیرامیٹر کے رجحانات کی شناخت کرنا زیادہ مشکل ہے۔نمونہ A اور SS 316L کے لیے، n1/2 کی قدر 2 گھنٹے کے بعد 200 ° C پر کم ہوئی، جبکہ پاؤڈر B اور C کے لیے یہ تھرمل لوڈنگ کے بعد بڑھ گئی۔

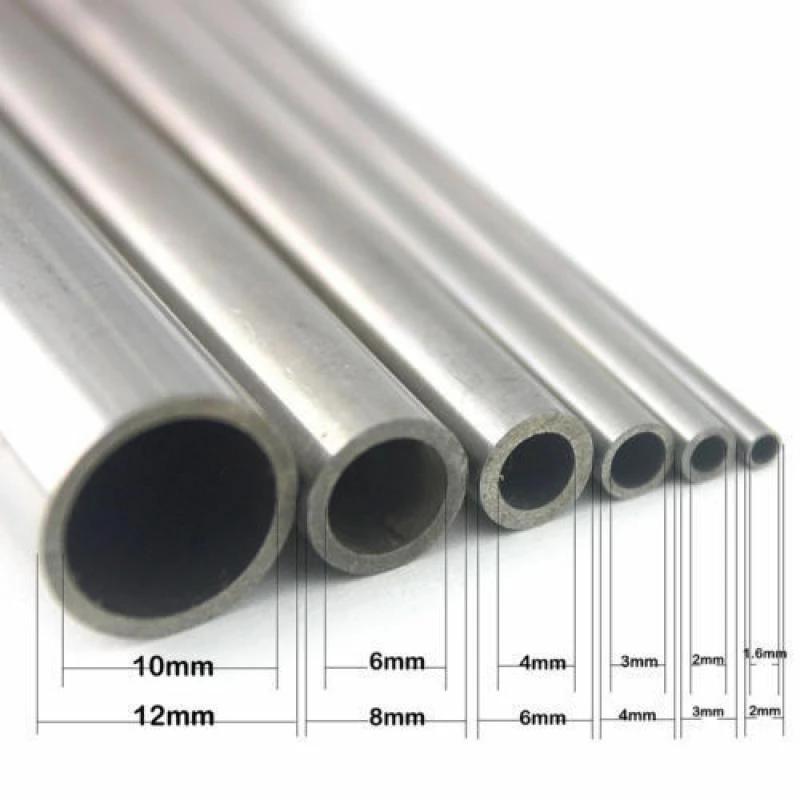

ہر GranuCharge تجربے کے لیے ایک ہلتا ہوا فیڈر استعمال کیا گیا تھا (شکل 8 دیکھیں)۔316L سٹینلیس سٹیل پائپ استعمال کریں۔تولیدی صلاحیت کا اندازہ کرنے کے لئے پیمائش کو 3 بار دہرایا گیا۔ہر پیمائش کے لیے استعمال ہونے والی مصنوعات کا وزن تقریباً 40 ملی لیٹر تھا اور پیمائش کے بعد کوئی پاؤڈر برآمد نہیں ہوا۔

تجربے سے پہلے، پاؤڈر کا وزن (mp, g)، رشتہ دار ہوا میں نمی (RH، %)، اور درجہ حرارت (°C) ریکارڈ کیا جاتا ہے۔ٹیسٹ کے آغاز پر، فیراڈے کپ میں پاؤڈر متعارف کروا کر بنیادی پاؤڈر (q0 in µC/kg) کی چارج کثافت کی پیمائش کریں۔آخر میں، پاؤڈر کے بڑے پیمانے پر ریکارڈ کریں اور تجربے کے اختتام پر حتمی چارج کثافت (qf, µC/kg) اور Δq (Δq = qf – q0) کا حساب لگائیں۔

خام GranuCharge ڈیٹا کو جدول 2 اور شکل 9 میں دکھایا گیا ہے (σ وہ معیاری انحراف ہے جو تولیدی صلاحیت کے ٹیسٹ کے نتائج سے شمار کیا جاتا ہے)، اور نتائج کو ہسٹوگرام کے طور پر پیش کیا گیا ہے (صرف q0 اور Δq دکھایا گیا ہے)۔SS 316L کی ابتدائی قیمت سب سے کم تھی۔یہ اس حقیقت کی وجہ سے ہوسکتا ہے کہ اس پروڈکٹ میں سب سے زیادہ پی ایس ڈی ہے۔پرائمری ایلومینیم کھوٹ پاؤڈر کی ابتدائی چارج رقم کے بارے میں، غلطیوں کے سائز کی وجہ سے کوئی نتیجہ اخذ نہیں کیا جا سکتا۔

316L سٹینلیس سٹیل پائپ کے ساتھ رابطے کے بعد، نمونہ A نے پاؤڈر B اور C کے مقابلے میں کم سے کم چارج حاصل کیا، جو اسی طرح کے رجحان کو نمایاں کرتا ہے، جب SS 316L پاؤڈر کو SS 316L کے ساتھ ملایا جاتا ہے تو 0 کے قریب چارج کثافت پائی جاتی ہے (ٹریبو الیکٹرک دیکھیں) سیریز)۔پروڈکٹ B اب بھی A سے زیادہ چارج ہے۔ نمونہ C کے لیے، رجحان جاری رہتا ہے (مثبت ابتدائی چارج اور لیکیج کے بعد حتمی چارج)، لیکن تھرمل انحطاط کے بعد چارجز کی تعداد بڑھ جاتی ہے۔

200 ° C پر 2 گھنٹے کے تھرمل تناؤ کے بعد، پاؤڈر کا رویہ شاندار ہو جاتا ہے۔نمونے A اور B میں، ابتدائی چارج کم ہو جاتا ہے اور حتمی چارج منفی سے مثبت میں بدل جاتا ہے۔SS 316L پاؤڈر میں سب سے زیادہ ابتدائی چارج تھا اور اس کی چارج کثافت میں تبدیلی مثبت ہو گئی لیکن کم رہی (یعنی 0.033 nC/g)۔

ہم نے ایلومینیم الائے (AlSi10Mg) اور 316L سٹینلیس سٹیل پاؤڈرز کے مشترکہ برتاؤ پر تھرمل انحطاط کے اثر کی تحقیقات کیں جبکہ 2 گھنٹے کے بعد محیطی ہوا میں 200°C پر اصل پاؤڈر کا تجزیہ کیا۔

اعلی درجہ حرارت پر پاؤڈر کا استعمال مصنوعات کے پھیلاؤ کو بہتر بنا سکتا ہے، اور یہ اثر اعلی مخصوص سطح کے علاقے اور اعلی تھرمل چالکتا والے مواد کے پاؤڈرز کے لیے زیادہ اہم معلوم ہوتا ہے۔GranuDrum کو بہاؤ کا اندازہ کرنے کے لیے استعمال کیا گیا تھا، GranuPack کو متحرک بھرنے کے تجزیہ کے لیے استعمال کیا گیا تھا، اور GranuCharge کو 316L سٹینلیس سٹیل کی نلیاں کے ساتھ رابطے میں پاؤڈر کی ٹرائیبلیکٹریٹی کا تجزیہ کرنے کے لیے استعمال کیا گیا تھا۔

یہ نتائج GranuPack کا استعمال کرتے ہوئے قائم کیے گئے تھے، جو تھرمل تناؤ کے عمل کے بعد ہر پاؤڈر (سائز کی خرابی کی وجہ سے نمونہ A کے استثناء کے ساتھ) کے لیے Hausner گتانک میں بہتری کو ظاہر کرتا ہے۔پیکنگ کے پیرامیٹرز (n1/2) کو دیکھتے ہوئے، کوئی واضح رجحانات نہیں تھے کیونکہ کچھ پروڈکٹس نے پیکنگ کی رفتار میں اضافہ دکھایا تھا جبکہ دیگر کا متضاد اثر تھا (جیسے نمونے B اور C)۔

پوسٹ ٹائم: جنوری-10-2023